- Ca se passe chez nos adhérents

Du prototype à l’industrialisation

Vous êtes-vous déjà demandé comment étaient conçus vos objets en plastique ? Pourquoi ces mêmes objets avaient des lignes de soudure ? Beaucoup d’entre eux, sont fabriqués en plastique injecté. Pour faire plus simple, le plastique chauffé est poussé dans un moule pour en épouser la forme.

Les fabricants de ces moules d’injection sont appelés moulistes.

Du concept d’un objet en plastique et sa production en série, le mouliste a un rôle majeur. « Nous avons deux types de clientèle : ceux qui viennent avec un cahier des charges et puis ceux qui viennent avec un concept. Dans ce dernier cas nous les aidons à développer le produit final » nous précise Julien Roussel, Responsable commercial chez MDP Team.

Le bureau d’étude de MDP va penser et concevoir le moule, prévoir les étapes nécessaires à sa fabrication… ce sera ensuite l’équipe de fraiseurs qui se chargera de sculpter la forme dans les blocs d’aluminium. Enfin les ajusteurs terminent l’ouvrage en polissant, articulant, contrôlant et testant le moule et ses produits.

Car, ne vous y trompez pas, un moule d’injection n’est pas une simple forme. La plupart d’entre eux sont articulés et peuvent parfois produire plusieurs centaines de pièces simultanément. Ajoutez à cela les critères de dosages, de pressions, d’éjection de la pièce, de températures… Et vous n’effleurerez qu’à peine la technicité du métier.

Hervé Talussot, Directeur technique, nous explique leur savoir-faire : « Nous disons souvent que nous faisons du prototype de manière industrialisée. Nos clients viennent nous trouver car nous savons faire des moutons à cinq pattes. Notre expertise majeure est de concevoir des moules adaptés aux plastiques fibrés. Ces pièces ont tendance à se déformer au refroidissement, nous concevons donc des moules qui anticiperont ces déformations… pour le dire autrement, nous fabriquons un moule faux, pour avoir une pièce précisément exacte en bout de chaîne. »

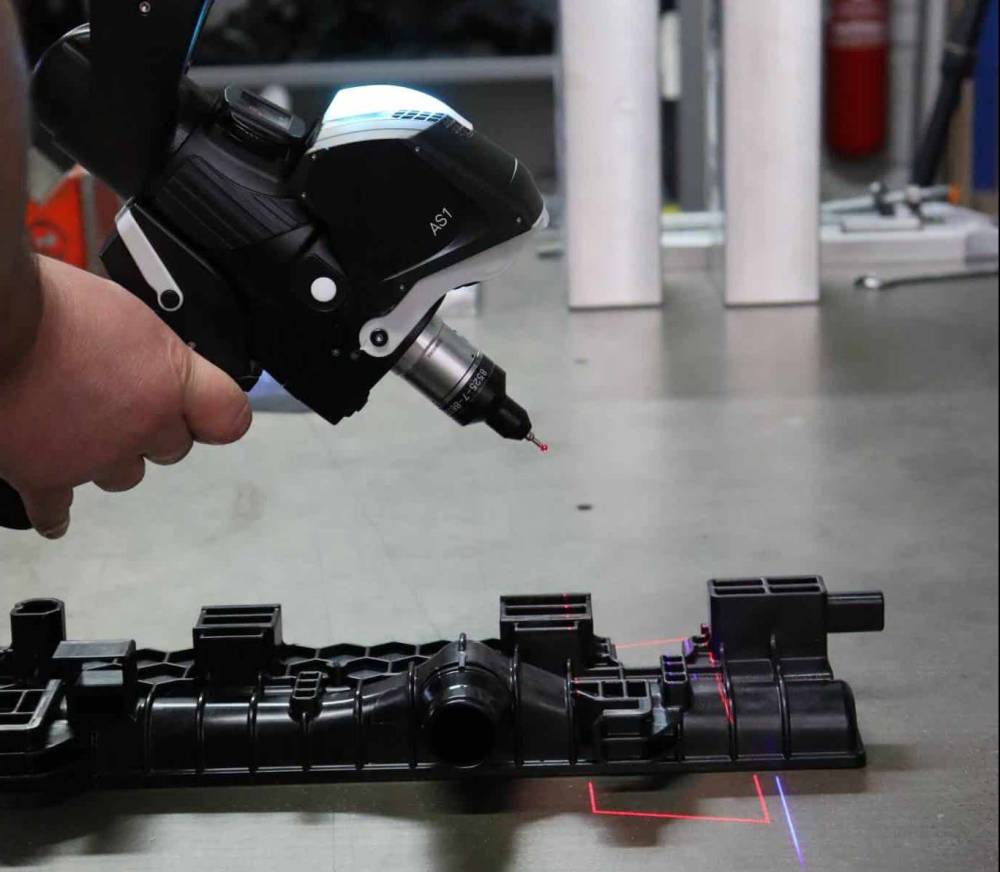

Tous les moules sont préalablement testés. Les premières pièces qui en sortent sont contrôlées par balayage laser. MDP s’assure ainsi que le produit fini répond précisément au cahier des charges de leur client.

« En général nous fabriquons 200 outillages par an, c’est presque un par jour. Quand nous testons un moule, nous voulons que la qualité des pièces prototypes soit supérieure aux attentes du client pour s’assurer qu’il pourra produire en série le plus qualitativement et longtemps possible. » conclut Hervé Talussot.